PT. Ajinomoto didirikan oleh seorang professor ahli kimia dan guru besar yang

berasal dari Universitas Tokyo Jepang pada tahun 1908 penemuan

besarnya mengenai sumber rasa gurih dari kaldu rumput laut (Kombu) menjadi cikal bakal lahirnya MSG yang berkembang di

dunia. Berkat penemuannya itu , pada tahun 1909 mulai diproduksi

sebuah produksi penyedap yang diberi nama umami dengan merk AJI NO MOTO. Mulai tahun itu pula umami mulai diperjualkan secara komersial

pada penduduk Jepang. sampai saat ini AJINOMOTO sudah dipakai

selama 100 tahun dan beredar luas ke area dan Negara. .

PT. Ajinomoto Indonesia terdiri dari 2 sub perusahaan dalam satu lokasi, yaitu

PT. Ajinomoto Indonesia dan PT. Ajinex Internasional. Produk yang

dihasilkan dari perusahaan itu adalah sama. Hanya saja, PT. Ajinex

Internasional menangani permintaan produk ekspor atau memenuhi pasar

Internasional. sedang PT. Ajinomoto Indonesia memenuhi permintaan

produk untuk pasar domestic saja. sampai saat ini, Ajinomoto Group di

Indonesia terdiri dari PT. Ajinomoto Indonesia, PT. Ajinomoto Bakery

Indonesia, PT. Ajinex Internasional, PT. Ajinomoto Sales Indonesia. PT.

Ajinomoto Sales Indonesia yang memiliki cabang penjualan di Jakarta,

Surabaya, dan Medan.

PT. Ajinomoto Indonesia berdiri pada tahun 1969 di jakarta. Pada tahun 1970 mendirikan pabrik pertamanya di Mojokerto, Jawa Timur dengan produk

utama penyedap rasa dengan merk AJI – NO – MOTO yang dipasarakan keseluruh area Indonesia. Pabrik kedua di karawang didirikan pada tahun

2012 dengan tujuan memenuhi kebutuhan produk – produk bumbu masak bagi penduduk Indonesia. Di tahun 2015, PT. Ajinomoto Bakery Indonesia resmi

didirikan. Pabrik di karawang timur dengan Japan Technology dan Japanese staff yang berpengalaman akan mulai beroperasi di Agustus 2016 saat ini selain

Ajinomoto. Grup Ajinomoto Indonesia memproduksi Masako bumbu kaldu penyedap, Sajiku bumbu praktis siap saji, Saori bumbu masakan Asia, dan

Mayumi Mayonaise yummi. Grup Ajinomoto Indonesia terdiri dari PT. Ajinomoto Indonesia, PT. Ajinomoto Bakery Indonesia, PT. Ajinex International, PT. Ajinomoto Sales Indonesia. PT. Ajinomoto Sales

Indonesia

merupakan industry yang tidak menghasilkan limbah non ekonomis (Zero

Emission). ini terbukti tahun 2009, pabrik mojokerto PT. Ajinomoto

Indonesia memperoleh penghargaan program Zero Emission dari Ajinomto

Co.Inc Japan. Penghargaan itu diberikan sebab PT. AJinimoto Indonesia

mengolah seluruh hasil samping yang berasal dari proses

pengolahan, sampai dapat dimanfatkan secara maksimal menjadi produk

baru yang memiliki nilai jual. Beberapa produk hasil produksi yaitu pupuk

cair( Amina dan AJIFOL), produk pakan ternak ,(AJITEIN dan FML),

kompos , gypsum,Struktur organisasi sebagai susunan dan hubungan antara

bagian dan posisi dalam perusahaan. menetapkan bagaimana tugas akan dibagi, siapa melapor pada

siapa, mekanisme koordinasi yang formal dan pola interaksi yang akan

diikuti. memiliki 3 kelompok yaitu komkplesitas, formalisasi, dan

sentralisasi. Kompleksitas berarti dalam struktur organisasi

mempertimbangkan tingkat differensiasi spesialisasi pembagian kerja, Sentralisasi adalah mempertimbangkan dimana

letak dari pusat pengambilan keputusan, struktur organisasi tipe lini dan fungsional. Struktur organisasi lini

merupakan struktur organisasi yang sederhana yang paling banyak diterapkan

di suatu perusahaan. menempatkan

tenaga kerja berdasar keahlian dan spesifikasi yang

diperlukan posisi yang ada. Oleh sebab itu, seorang pekerja dapat memiliki lebih dari satu pemimpin yang ahli pada bidangnya. Struktur organisasi lini dan fungsional dikaitkan

dengan garis tanggung jawab secara langsung antara atasan dan bawahan

Struktur organisasi dipimpin oleh

Vice President Director yang merupakan kedudukan tertinggi diperusahaan.

ini menangani langsung terhadap pimpinan

Head Offiice Ajinomoto Indonesia di jakarta Vice President Director dibantu

oleh seorang Factory Manager dan Vice Factory dalam menjalankan

tugasnya. kedudukan itu ditempati oleh orang jepang.

Factory Manager dan Vice Factory menangani segala

aktivitas dan kegiatan yang berlagsung di dalam maupun di luar pabrik dan mempertagung jawabkan

segala sesuatunya kepada Vice President Director.

ada beberapa departemen yang

dibagi lagi kedalam beberapa seksi yang lebih spesifik terhadap

tugas ,Di dalam struktur organisasi lini yang di

tetapkan bisa dinamakan

pejabat lini adalah Vice President Director yang memiliki garis komando

sampai ke departemen yang ada di dalam perusahaan. Untuk

pejabat fungsional di isi oleh para pekerja setiap seksi yang memiliki garis

koordinasi antara seksi yang dimaksudkan tiap-tiap seksi memiliki tujuan sama dan hubungan satu dengan yang lain sebab berada

dibawah departemen yang sama.

Kelebihan dari

struktur organisasi itu adalah dapat meningkatkan produktifitas karyawan. disebab kan pekerjaan yang dikerjakan

sedang kelemahannya adalah proses pengambilan keputusan cenderung lebih lambat

sebab perlu melibatkan banyak pihak selain itu muncul kejenuhan

mempersempit kemungkinan pekerja dipindah ke departemen lain,

1. Direktur

menangani atas jalannya perusahaan

Menentukan kebijakan internal eksternal

mengembangkan rencana produksi meliputi

jumlah dan kualitas produksi, pemakaian bahan baku, tenaga kerja ,Mengangkat dan memberhentikan karyawan.

Manajer pabrik

Menentukan keputusan yang berkaitan dengan desain

produksi pabrik pengendalian system ,

Wakil manajer pabrik

membantu kerja dari manajer pabrik dalam menjalankan tugas – tugasnya,

Departemen Umum dan Personalia

menangani yang berkaitan dengan

perijinan, kesehatan pekerja dan kesejahteraan karyawan, transportasi,

keamanan , lingkungan hidup;

Seksi Personalia,

menangani yang berkaitan dengan

recruitment karyawan dan seleksi penempatan, gaji karyawan dan

pembinaan organisasi internal.

Departemen Keuangan dan Akuntansi

merencanakan

keuangan , administrasi akuntansi perusahaan.

Departemen Pembelanjaan

perencanaan produksi

jumlah produksi yang disesuaikan dengan

permintaan pasar dan distribusi produk jadi pengadaan bahan baku

utama,

Departemen Fisik dan Distribusi

Ekspor dan Impor menangani atas persiapan dokumen

dan administrasi dan pengiriman barang sampai ke tangan pemesan.

Seksi Pengendali menangani dalam pelaksanaan

distribusi produk

Seksi Pergudangan menangani penyimpanan bahan baku , distribusi raw material.

Departemen PPC merencanaakan dan mengendalikan pengadaan

raw material produksi agar proses produksi berjalan sesuai schedule yang ditentukan dan memenuhi target.

a. Planning : membuat perencanaan kebutuhan produksi berdasar shcedule penerimaan dari logistik

b. Purchase Order (PO) : membuat PO ke supplier untuk dikonfirmasikan terkait pengiriman material ataupun pengembalian material bila ada kendala.

c. Material Incoming Control : untuk mengawasi kedatangan material sesuai schedule Pembuatan PO yang sudah dibuat dengan kapasitas pemesanan

d. Delivery : mengontrol produk finish good ke EDC

Departemen Quality Assurance dan Planning

a. Seksi QC menangani mikrobiologi dan sensori, physical dan chemist;

b. Seksi QA menangani administrasi bahan dan produk – produk yang dianalisa.

Departemen Engineering dan Maintenance

a. Seksi T-1 menangani maintenance, yaitu pemeliharaan fasilitas, mesin, dan alat – alat

b. Seksi T-2 menangani desain dan konstruksi. pergantian mesin yang baru, gedung baru,

c. Seksi T-3 menangani elektrik dan instrumentasi, pengadaan fasilitas telepon dan penerangan;

d. Seksi T-4 menangani food’s engineering.

Departemen Produksi MSG Bulk (FI-1)

a. Seksi H-1 menangani proses dekalsifikasi atau pretreatment raw material dan sakarifikasi;

b. Seksi H-2 menangani fermentasi;

c. Seksi H-4 menangani proses isolasi;

d. Seksi H-5 atau H-6 menangani proses purifikasi.

Departemen Produksi 1 (FP-1)

a. Seksi EMP menangani proses ekstraksi;

b. Seksi Masako Bulk menangani bulk

c. Seksi Masako Pack menangani pengemasan ,

Departemen Produksi 2 (FP-2)

a. Seksi Sajiku Production menangani produksi sajiku;

b. Seksi Sajiku Supporting menangani membantu proses produksi;

c. Seksi Mayumi menangani produksi mayumi.

Film menangani packaging film atau bungkus semua

produk yang dihasilkan

Departemen Utility menangani utilitas pabrik, seperti

suplai energi, air,

Departemen Agri Development, menangani pembuatan pupuk cair amina yang merupakan produk samping dari pembuatan MSG.

produk yang dihasilkan dipasarkan di dalam

negeri. Sebesar 80% untuk domestic sedang 20% untuk di ekspor ke berbagai Negara. Untuk pemasaran di dalam negeri, produk dari PT. Ajinomoto Indonesia dipasarkan oleh PT. Ajinomoto Sales Indonesia (ASI).

Perusahaan ini melakukan segala sesuatu yang berkaitan dengan pemasaran seperti segmentasi dan target pasar, promosi dan distribusi,

penentuan harga jual. Untuk memperlancar proses pendistribusian dan peredaran produk, kini PT. Ajinomoto Sales Indonesia membuka kantor

cabang di berbagai kota besar seperti Medan, Jakarta, Semarang dan Surabaya ,dalam meningkatkan kualitas produk agar selalu membawa kebaikan bagi

manusia dan lingkungan melalui penarapan system ISO 9001 untuk jaminan mutu, ISO 14001 untuk menejemen lingkungan, ISO 22000 untuk keamanan

pangan, dan OHSAS 18001 untuk manajemen k3 dari badan sertifikasi SGS dengan akreditasi UKAS (United Kingdom Accreditation Service).

Masako adalah bumbu kaldu dari daging ayam atau sapi asli yang berkulitas dan dipadukan dengan bumbu rempah pilihan hingga membentuk suatu bumbu

kaldu yang lezat. Bahan baku utama pembuatan masako adalah Chiken Extract Meat Powder (CEMP) dan Beef Extract Meat Powder (BEMP). Bahan baku

daging ayam dan daging sapi diperoleh dari supplier yang ditunjuk oleh PT. Ajinomoto Indonesia. Untuk kualitas dan kehalalannya sudah bersertifikat

MUI yang mana PT. Ajinomoto setiap satu tahun sekali melakukan audit ke supplier atau vendornya, dan pembaruan sertifikat MUI.

PT. Ajinomoto Indonesia sangat memperhatikan kualitas setiap jenis material yang akan diprose, sebab ini menjadi penentu pula dalam menghasilkan produk yang berkualitas. contohnya adalah dalam

penyeleksian daging ayam dari Rumah Potong Hewan sebagai bahan baku pembuatan ekstrak daging ayam. Jenis ayam yang dipakai adalah ras pedaging sebab memiliki citarasa yang kuat untuk menghasilkan kaldu yang berkualitas.

Tipe ayam : ras pedaging.

Umur yaitu 40-45 hari dengan erat 1,8 – 2 kg atau ekor.

Sehat dari segi fisik dengan adanya kontrol yang mewajibkan tiap Rumah Potong Hewan melampirkan sertifikat bebas flu burung (free avian flu). Sesudah diseleksi di Rumah Potong Hewan, ayam itu diproses dan kemudian dikirim ke pabrik Ajinomoto dalam bentuk daging beku (frozen meat). Proses penyeleksian daging ayam harus memenuhi kriteria antaralain :

Penampakan daging ayam harus segar.Baunya tidak busuk (tidak amis). Tidak pucat.Tidak berlendir.

Pengecekan kualitas mikrobiologi kimia.

Proses Produksi Ekstrak Daging Ayam Ekstrak daging ayam terbuat dari daging ayam yang sudah dikeringkan dan ditambah bumbu lainnya. Cara pembuatannya antaralain :

Setiap harinya, ribuan kilogram daging ayam dari Rumah Potong Hewan dan siap diproses.

Pemanasan dengan autoklaf, sesudah dicuci bersih ayam dimasak memakai autoklaf dengan suhu dan tekanan uap yang tinggi. Proses memasak memakai autoklaf juga berfungsi sebagai sterilisasi untuk membunuh mikroba bakteri mikroorganisme,.

Pemisahan daging dengan tulang, hampir semua proses produksi masako mesin otomatis, namun ada 1 proses yang harus dilakukan secara manual

memakai tangan, yaitu proses memisahkan daging ayam dari tulangnya. penggilingan untuk memperoleh ukuran daging ayam yang lebih kecil dan seragam.Pemasakan dan Pencampuran, daging ayam yang sudah digiling dicampur dengan air kaldu dan bumbu lainnya. pengeringan berfungsi menurukan kadar air dalam ekstrak daging, hingga menurunkan resiko cemaran mikroba. Produk ditaruh di ruang dingin.Proses Pemilihan Daging Sapi

Sapi yang dipakai sebagai bahan baku pembuatan ekstrak daging sapi adalah jenis sapi local, bisa local murni, kawin silang (cross-breeding), atau sapi yang diimpor kemudian digemukkan secara local, salah satunya jenis sapi brahman.Sapi yang diimpor biasanya berasal dari peternakan sapi di Australia

tepatnya di area sekitar Melbourne. dapat menghasilkan kualitas sapi-sapi terbaik.

Jenis sapi yang baik untuk dijadikan ekstrak daging sapi adalah Sapi dalam keadaan sehat,Postur badan proporsional,Korelasi yang tepat dan berat badan (dengan umur X hari dan berat Y kg atau ekor)

Jenis daging yang dipakai memenuhi kadar kadar lemak optimum 10% sebab lemak ini memberikan kontribusi terhadap rasa dan tekstur, sedang lemak yang terlalu tinggi akan memicu produk

menjadi berminyak jika dikunyah.Supplier yang ditunjuk harus menyertakan sertifikat yang menyatakan bahwa sapi yang akan dipakai sudah bebas penyakit sapi gila dan juga sertifikat HALAL dari MUI,Proses Produksi Ekstrak Daging Sapi

ekstrak daging sapi adalah daging sapi yang sudah dikeringkan, kemudian dicampur bumbu lainnya dan dikemas dengan cara yang higienis. Setiap harinya, ribuan kilogram daging sapi diterima dari Rumah Potong Hewan dan siap diproses, pencucian daging sapi untuk menurunkan atau menghilangkan sisa darah yang masih tertinggal atau Proses ini dilakukan secara otomatis untuk menghindari masuknya kontaminan. Sesudah itu, dilanjutkan dengan proses penimbangan dan penggilingan daging sapi ini cukup besar yaitu sekitar 600 kg atau jam,Pemasakan Pencampuran yang sudah digilng dimasak dan dicampur dengan bumbu-bumbu pengeringan untuk menurunkan kadar air dalam ekstrak daging, hingga menurunkan resiko cemaran mikroba,Pengayakan, untuk memperoleh ukuran produk yang seragam sekaligus memisahkan butiran yang terlalu besar.

Produk ditaruh di ruang dingin

Penerimaan material, dimana kita menerima dari FI-2 departemen berupa MSG, garam, dan ada juga dari IC departemen berupa bumbu-bumbu dan juga dari

EMP berupa CEMP & BEMP. Sesudah material masuk dilakukan pengecekan nama dan jenis material, masa expired date kemasan, kode halal, dll. saat sudah

pas baru dilakukan proses selanjutnya.. Solving, yaitu dilakukan pemindahan ke suatu wadah untuk menampung segala material yang diterima untuk kelangsungan proses.. Penimbangan (weighing), dimana semua material dilakukan penimbangan sesuai dengan resep.Penggilingan (Crushing), sesudah dilakukan penimbangan selanjutnya yaitu proses penggilingan (crushing) dimana bertujuan untuk menghancurkan bumbu-bumbu supaya halus,Pencampuran (mixing), pencampuran garam dengan bumbu-bumbu hasil crushing, proses ini memakai mesin granulator. Pengeringan (drying & cooling), proses pengeringan dengan steam dimana proses

ini bertujuan untuk menghilangkan bahaya, selama 9 menit drying dan cooling selama 11 menit.

Pengayakan (sieving), Pada proses ini bumbu kaldu yang sudah hapir jadi diayak guna memilah antara tekstur bumbu yang lembut dan yang masih berbutir-butir. Bumbu kaldu yang masih berbutir-butir pada akhirnya akan diproses lagi sampai menjadi bumbu kaldu yang halus.Metal Catching , pada proses ini bumbu mengalami proses pemilahan benda asing

yang dilakukan memakai mesin. Transfer To Hopper, Bumbu penyedap yang sudah jadi akan masuk ke alat

pengemas dan dikemas sesuai dengan ukuran beratnya.. Proses Packing Packing, dengan memakai mesin toyo secara otomatis proses pengemasan

masako berlangsung secara otomatis, memakai material film roll dan foil bag.. Innering, dengan memakai inner plastik atau roll plastik. Cartoning, sesudah melakukan proses packing dan innering selanjutnya proses cartoning memakai karton.

Palletizing, sesudah itu proses palletizing dilakukan memakai robot. Finished Goods, dimana semua proses sudah selesai dan sebelum dikirim ke

departemen EDC dilakukan pengembilan sampel secara acak dan dikirim ke pihak IC untuk dianalisa, saat sudah pas maka baru boleh rilis dan siap dikirim ke EDC.

Pengendalian Mutu Pada Tahap Drying (CCP 1), Sieving (CCP 2), Metal Catching (CCP 3)

Sertifikasi yang sudah diperoleh antara lain Sertifikat Sistem Jaminan Halal (SJH), sebuah pencapaian tertinggi dalam sistem Manajemen Halal, sertifikat halal dari Majelis Ulama Indonesia (MUI). ISO 9001 untuk jaminan mutu, ISO 14001 untuk

manajemen lingkungan, ISO 22000 untuk keamanan pangan, dan OHSAS 18001 untuk manajemen K3 dari badan sertifikasi SGS dengan akreditasi UKAS (United

Kingdom Accreditation Service).Semua sertifikat itu membuktikan bahwa PT. Ajinomoto menjamin kualitas produk yang dihasilkan sudah memenuhi standar yang sudah di tetapkan. Pengendalian mutu pada proses produksi juga melibatkan mesin

dan peralatan yang mendukung, mesin dan peralatan yang ada di PT. Ajinomoto dilakukan secara otomatis. Seluruh parameter mesin dikontrol melalui ruang panel pada setiap departemen, ruang panel itu bertujuan untuk mengendalikan parameter setiap proses produksi.

a. Pengendalian mutu pada tahap Drying (CCP 1) melalui pengecekan temperatur pada setiap tahap proses produksi

b. Pengendalian mutu pada tahap Sieving (CCP 2) dilakukan melalui pengecekan pada NaCL, Moise dan SV

c. Pengendalian mutu pada tahap Metal Catching (CCP 3) dilakukan dengan cara penangkapan benda asing seperti logam oleh alat metal catcher.

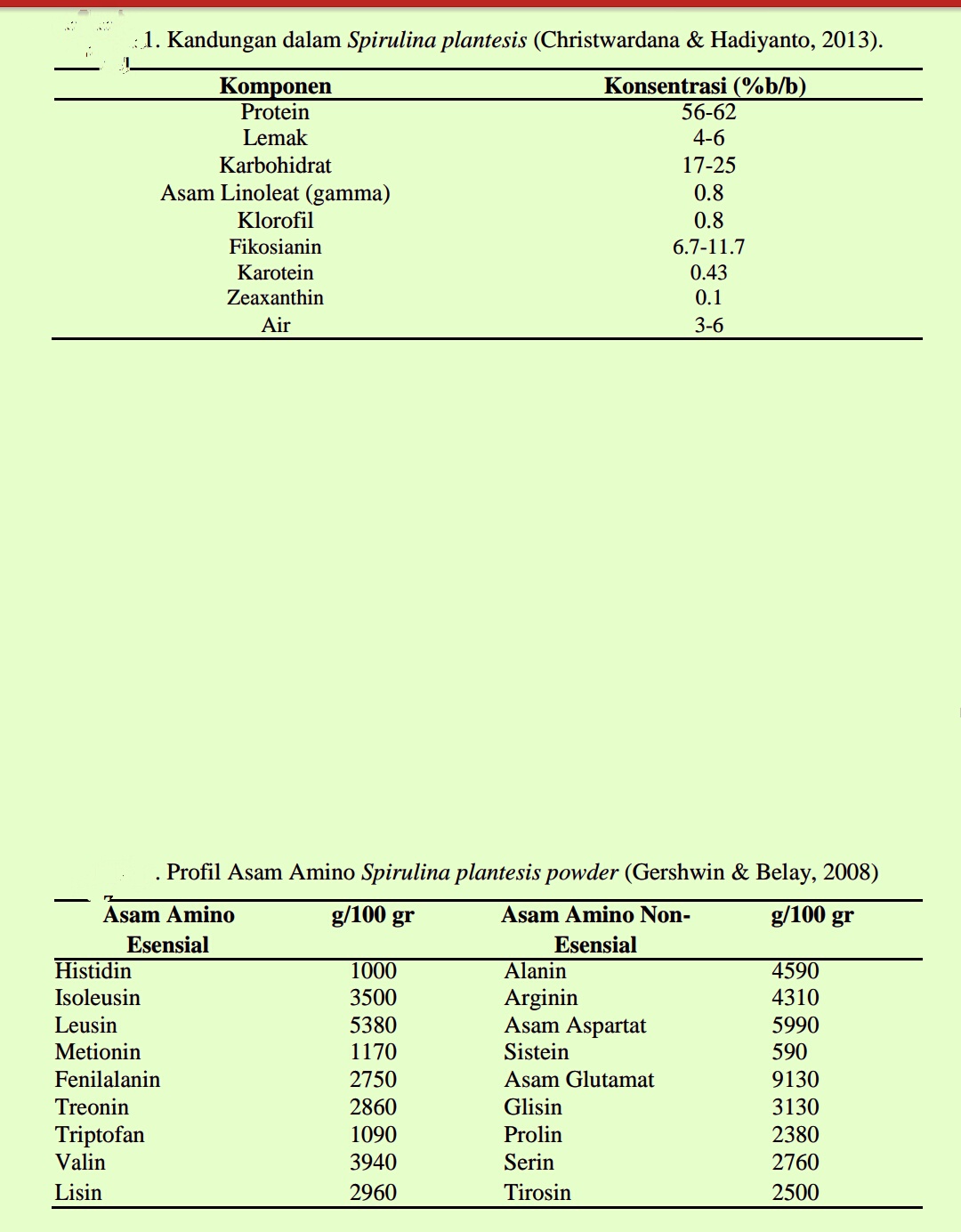

Spirulina merupakan “marine microalgae” dengan sifat fisik berbentuk filamen spiralyang tumbuh dengan baik pada ekosistem air dengan alkalinitas tinggi, dan bersifat alkalis pada area sub-tropis maupun tropis (pH 8.5–11) Spirulina digolongkan

sebagai edible microorganism dan dikategorikan sebagai GRAS (Generally Recognize as Safe).

Spirulina terdiri atas 58 jenis spesies yang tercatat, namun jenis yang terkenal di pasar adalah

Spirulina plantesis dan Spirulina maxima

Spirulina mengandung beberapa mineral esensial berkisar 3-7% yang berasal dari hasil akumulasi selama Spirulina berada dalam media pertumbuhan dan kondisi sekitar media pertumbuhan. Mineral yang menempati posisi dalam jumlah terbanyak pada spirulina terdiri atas Ca, P, dan K. Makromineral lainnya yang ada dalam spirulina Mg dan Na, dan

mengandung trace element seperti Fe, Zn, Cu, Co, dan Mn ,Spirulina merupakan mikroalga yang mengandung protein tinggi 55-70% yang tersusun atas

asam amino esensial sebesar 47% dari total berat protein ,Kandungan asam amino esensial maupun non esensial tertinggi ada asam glutamat. Asam

glutamat berperan dalam menghasilkan rasa umami yang khas dan dipakai sebagai bahan baku flavor enhancer. hingga spirulina dijadikan sebagai sumber rasa umami yang disebabkan tingginya kandungan asam glutamat yang berperan dalam menghasilkan rasa itu , Senyawa volatile yang berperan terhadap pembentukan aroma khas terdiri atas 49 jenis senyawa yang terdiri atas alkohol, keton, furan, aldehid, senyawa aromatik, olefin, nitrogen, dan pirazin. Senyawa terutama yang akan menghasilkan flavor khas dalam spirulina dihasilkan dari gabungan antar senyawa kompleks berupa trimetilamina,

metiltetrahidrofuran, isoforon, toluene, diklorobenzena, dan vinil heksanol Rasa Umami dan Asam Glutamat

Palatabilititas suatu produk pangan akan “mempromosikan” produk itu dalam pemilihan,

pengkonsumsian, penyerapan, dan penyerapan makanan oleh konsumen. Kelima indra berperan

dalam penentuan nilai palabilitas, Rasa merupakan salah satu karakter sensori dalam bahan pangan yang dapat dideteksi oleh indra perasa. dengan memakai reseptor yang ada dalam bintil lidah Rasa umami diartikan sebagai rasa baru yang dihasilkan oleh garam L-glutamat yang dapat diekstrak dari rumput laut kombu ,Umami merupakan rasa khas yang dipengaruhi oleh senyawa glutamate dan nukleotida seperti inosinate dan guanilate yang ada dalam banyak produk pangan yang berperan dalam palatabilitas dan penerimaan suatu produk pangan. sifat umami berperan dalam peningkatan flavor dalam suatu bahan pangan dengan memberikan meaty dan savory flavor dan berbeda dengan rasa yang lainnya seperti rasa manis, asin, asam, dan pahit

Asam glutamat (asam amino non-esensial) merupakan penyusun utama dalam protein dalam

makanan yang hadir pada keseluruhan bahan pangan seperti daging, poultry, seafood, dan sayuran yang biasa ditambahkan sebagai flavor enhancer

Peningkatan nilai sensori yang dimiliki suatu produk pangan hanya dapat dimiliki oleh produk pangan yang tinggi akan kandungan asam amino atau protein terhidrolisa,Ribonukleotida yang berperan dalam penguatan rasa yang mampu bekerja secara sinergis dengan senyawa l-glutamat adalah 5-inosinat, 5-guanilat, dan 5-adenilat. Inosinat banyak ditemukan

dalam produk daging, guanilat banyak ditemukan dalam produk sayuran, sedang adenilat

banyak ditemukan dalam produk fish dan shelfish. Bahan pangan yang tinggi akan kandungan

glutamat bebas terdiri atas tomat, jamur, dan keju

Penyedap rasa berperan sebagai flavor enhancer yang mengutamakan sisi kepraktisan dalam memasak. yang mengandung ekstrak daging sapi atau ayam, dengan tambahan bahan kimia

yang diizinkan. Penyedap terdiri atas garam, gula, lemak nabati, monosodium glutamate, flavoring agent, lada, bawang, kunyit, flavor enhancer, zat pewarna, dan senyawa anti gumpal Komponen utama yang memberikan pengaruh besar terhadap peningkatan rasa dipengaruhi oleh kandungan asam glutamat.

berdasar penelitian yang dilakukan oleh Komisi Penasihat FDA (Food and DrugsAdministration Advisory Comitte) dalam menggolongkan monosodium glutamate sebagai substansi GRAS (Generally Recognise as Safe), yang berarti monosodium glutamate aman untuk dikonsumsi dalam batas yang wajar. Senyawa anti gumpal ditambahkan dalam produksi bumbu penyedap dalam bentuk bubuk maupun kristal berperan mencegah terjadinya peristiwa aglomerasi terhadap produk dengan sifat nilai higroskopisitas yang tinggi. Kelembaban dan kadar air yang tinggi memicu produk bubuk mudah mengalami aglomerasi atau caking atau lumping. Anti caking agent yang ditambahkan dalam produk bumbu penyedap yaitu silikon dioksida sintetik sekitar 0.25-1%.

Maltodekstrin DE-5 merupakan campuran dari glukosa, disakarida dan polisakarida yang terikat

melalui ikatan 1,4-glikosidik dan diperoleh melalui hidrolisis pati secara parsial. Hidrolisis

parsial yang terjadi dengan bantuan asam maupun enzim akan memecah rantai pati menjadi

rantai kecil yang tersusun atas komponen dekstrose (3-19 rantai dalam maltodekstrin). Rantai

dekstrose yang tersisa dalam rantai utama dideskripsikan sebagai nilai DE (Dextrose Equivalent).

Nilai DE yang rendah maka maltodekstrin itu bersifat non-higroskopis dan least sweat sedang maltodekstrin dengan nilai DE yang tinggi cenderung higroskopis dan dapat dipakai sebagai “sweeteness moderation” Maltodekstrin dapat dipakai

dalam makanan sebab sifatnya yang mengalami dispersi yang cepat, daya larut yang tinggi, flavorless, mampu membentuk film, memiliki sifat higroskopis rendah dan mampu menghambat kristalisasi,Maltodekstrin sebagai carrier dalam metode mikroemulsi yang bertujuan untuk melindungi senyawa aktif dalam suatu produk yang bertujuan untuk dilindungi ,Fungsi lain dari maltodekstrin

adalah sebagai bahan pengental atau emulsifier.

Alginat merupakan suatu komponen yang ada di dalam dinding sel dan ruang antar sel pada

alga coklat. Alga coklat hidup dalam air bersih dengan suhu berkisar 4-18°C untuk dapat berkembang secara optimal. Sebagai organism fotosintetik, alga coklat memerlukan paparan cahaya hingga hanya dapat tumbuh di area pantai sampai kedalaman 50 meter, tergantung jenis spesiesnya. Alga coklat yang biasa dipakai untuk produksi alginat secara industri antara lain Laminaria digtata, Laminaria japonica, Aschophyllum nodosum, Ecklonia

maxima, Macrocystis pyriferc, Durvillea Antarctica, Lessonia nigrescens, dan Lessonia trabecula. spesies itu ditemukan dari laut kedalaman maupun di

pinggir pantai. Susunan molekul alginat berkontribusi dalam kelenturan dan kepadatan struktur alga, dimana sifat-sifat ini berperan dalam kemampuan alga untuk beradaptasi dan berkembang di dalam laut. Alginat merupakan polimer alami yang memiliki berat molekul cukup besar, yaitu antara 10-600 kDa. alginat ditemukan dalam bentuk garam dari asam alginat, yaitu sodium alginate, potassium alginate, calcium alginate, ammonium alginate, dan propylene

glycol alginate yang terdaftar dalam US Food Chemicals Codex sebagai kelompok generally

recognized as safe (GRAS). Alginat tersusun atas kopolimer β-d-mannuronic acid (M) dan C-5

epimernya, α-l-guluronic acid (G), yang saling berikatan membentuk polisakarida linier dengan

ikatan (1,4)-glikosida.

pemakaian alginat sudah berkembang luas selama

lebih dari 60 tahun terakhir. Dalam industri pangan, alginat menunjang karakteristik tekstur bahan pangan, misalnya sebagai pembentuk gel, pengental, penstabil dan pembentukan selubung film. Konsentrasi alginat yang dipakai berkisar 1-2% dari massa total produk yang diinginkan , alginat diaplikasikan sebagai filler bumbu penyedap rasa bubuk berbahan Spirulina,

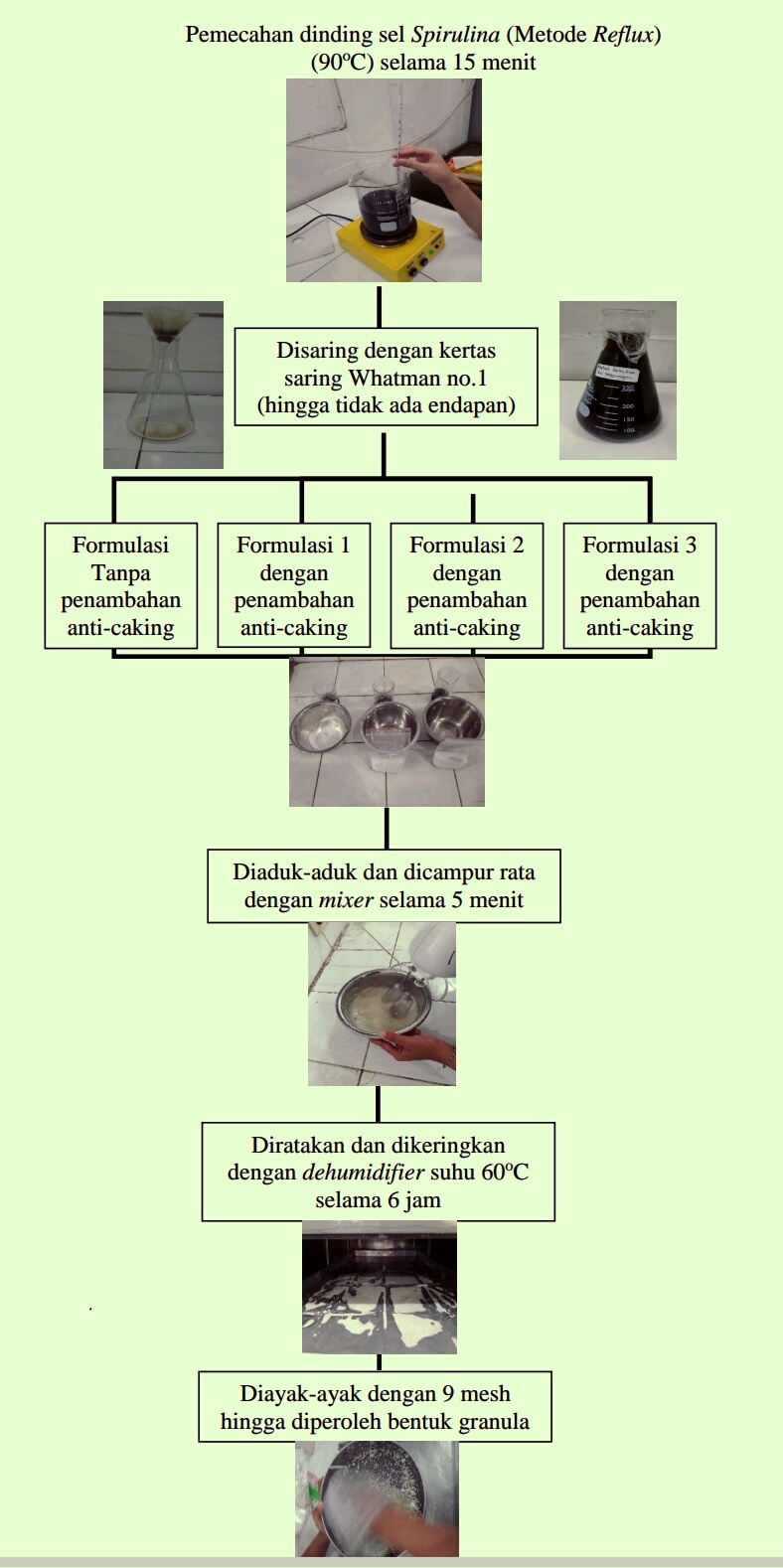

Mikroenkapsulasi yaitu teknik dimana materi mikrokapsul solid, liquid, maupun gas yang mengandung bahan aktif dibungkus dengan senyawa pembungkus untuk melindungi bahan aktif dari pengaruh lingkungan Jenis bahan penyalut yang

dipakai adalah golongan gum, karbohidrat, dan protein ,Mikroenkapsulasi melindungi, memisahkan, membantu dalam penyimpanan, dan mempermudah aplikasi produk itu lebih lanjut. Salah satu metode

mikroenkapsulasi yang dipakai yaitu dengan prinsip spray drying yang berfungsi untuk melindungi kandungan berbagai jenis produk pangan seperti flavor, lipids dan oleoresins, dan berbagai food ingredients lainnya,Spirulina dengan kandungan asam glutamat yang dimiliki berpotensi menjadi

penyedap non MSG dengan teknologi granulasi.

2. berdasar hasil dari kandungan asa gliutamat dalam formula yang dipakai maltodektrin mampu menahan asam glutamat lebih tingi dibandingkan alginat .Ikeda menemukan bahwa komponen

utama dari rasa umami adalah asam glutamat, salah satu asam amino. Ikeda memperbaiki status gizi di Jepang, dan keinginannya “untuk membuat makanan sederhana menjadi lebih lezat,” yang membawa pada penemuan bumbu UMAMI AJI-NO-MOTO® untuk

meningkatkan kelezatan pada makanan.

Diluar makanan, pengetahuan terkait asam amino dapat membuat hidup lebih nyaman. Contohnya: asam amino mendukung para orang tua yang memiliki masalah terkait berkurangnya kekuatan otot,

meningkatkan kinerja para atlet. meningkatkan kualitas tidur.

Inventory Control merupakan departemen yang mengendalikan food material dan finish good yang di simpan dalam gudang. yaitu receiving atau menerima food material dari vendor, kemudian keeping atau menyimpan baik food material, packing printing, dan finish good di gudang, dan delivery atau

mendistribusikan pada unit-unit yang memerlukan nya. maka kegiatan operasi gudang Departemen Inventory Control meliputi kegiatan proses inbound food material (penerimaan), inhouse RFWMS

Factory (menyimpan), dan proses outbound food material (pendistribusian). memiliki beberapa gudang yang dipakai untuk menyimpan barang food material maupun finish good. yang terdiri dari:

Ware House-1 untuk menyimpan Finish Good MSG

Ware House-3 untuk menyimpan

Ware House-4 untuk menyimpan Finish Good ekspor

Ware House-5 untuk menyimpan tepung beras dan terigu, Ware House-6&12 untuk menyimpan material MSG, Ware House-8a&8b untuk menyimpan packing printing material, Ware House-9 untuk menyimpan Food Material, Ware House-10 untuk menyimpan finish good Sajiku, Masako dan Mayumi

Ware House-13 untuk menyimpan tapioka sajiku, Ware House-14 untuk menyimpan active carbon Ware House-15 untuk menyimpan wheat flour material

lWare House-16 bersifat multi fungsi,Untuk mempermudah melakukan pengelolaan material atau Finish Good, Departemen Inventory Control memakai sistem teknologi dengan memakai RFWMS (Radio Frekuensi Warehouse Managemen System). Sistem ini dipakai untuk semua aktivitas yang ada di Inventory Control mulai dari penerimaan barang, penyimpanan barang dan pengiriman barang ke departemen. Selain mengunakan sistem RFWMS dalam pemantauan material, Inventory Control juga memakai sistem FEFO untuk proses pengeluaran barang dalam gudang. FEFO merupakan pengambilan barang yang kedaluwarsanya lebih awal maka akan

dikeluarkan lebih awal dari yang lainnya.

Mayonaise merupakan salah satu produk proses emulsi yang banyak dimanfaatkan ,Emulsi merupakan suatu terdispersi atau suspensi suatu cairan dalam cairan yang lain yang molekulmolekul kedua cairan itu tidak saling berbaur tetapi saling antagonistik. Pada

suatu emulsi ada tiga bagian utama yaitu bagian yang terdispersi yang terdiri dari butir-butir yang biasanya terdiri dari lemak. Kedua dinamakan media pendispersi yang biasanya terdiri dari air, dan bagian ketiga adalah emulsifier yang berfungsi menjaga agar butir minyak tadi tetap tersuspensi di dalam air.

Mayonaise merupakan emulsi minyak nabati dalam asam yang distabilkan oleh lesitin (semacam lemak) dari kuning telur. Rasa minyak nabati dalam

mayonaise tidak terasa meskipun mayonaise terbuat dari sebagian besar minyak nabati. Hal ini disebab kan setiap molekul minyak dikelilingi oleh mikromolekul dari larutan asam. Prinsipnya bukan mengemulsikan beberapa larutan asam ke dalam minyak yang banyak melainkan mengemulsikan beberapa besar minyak dalam sebagian kecil larutan asam.Di Amerika Utara, mayonaise dipakai sebagai olesan semua makanan ,sandwich, saus untuk french fries di Eropa mayonaise dipakai sebagai saus makan telur rebus atau hidangan ayam dingin,

sedang di Jepang dipakai sebagai saus okonomiyaki, yakisoba, takoyaki, ebi furai dan pizza.Mayonaise adalah salah satu saus dalam masakan Perancis,

Mayonnaise atau mayonais adalah salah satu jenis saus yang dibuat dari bahan utama minyak nabati, telur ayam dan cuka. Mayonaise dipakai sebagai perasa pada makanan seperti selada atau sandwich.

Mayonaise ada yang hanya memakai kuning telur saja atau memakai sari buah lemon atau mustard sebagai perasa. Mayonnaise merupakan salah satu

produk olahan minyak yang berbentuk pasta atau cairan kental. Tidak seperti emulsi mayonnaise merupakan emulsi minyak dalam air, meskipun air berada dalam jumlah lebih sedikit dari minyak. Oleh sebab itu emulsi mayonnaise bersifat tidak stabil. Untuk memperoleh suatu emulsi yang stabil biasanya

diperlukan campuran dua atau lebih emulsifier yang merupakan kombinasi dari persenyawaan hidrofilik dan lipofilik. sebab pada dasarnya emulsifier adalah

surfaktan yang memiliki dua gugus, satu gugus hidrofilik yang bersifat polar dan satu gugus lipofilik yang bersifat nonpolar.

mayonnaise pertama kali dipakai dalam buku masakan berbahasa Inggris pada tahun 1841. Mayonnaise diciptakan oleh ahli masak (chef) Perancis bernama Louis François Armand du Plessis, duc de Richelieu di tahun 1756 untuk merayakan kemenangan Perancis merebut pelabuhan Mahon (ibu kota Minorca di Kepulauan Balearic). “Mahón” merupakan ejaan Bahasa Perancis untuk

pelabuhan Mahon hingga saus yang diciptakan bernama “sauce mahónnaise” (saus dari Mahon). Sauce mahónnaise merupakan asal-usul

kata“mayonnaise”, tapi cerita ini konon kurang bisa dipercaya.Sumber lain yang lebih bisa dipercaya mengatakan nama sauce Mayonnaise diambil dari nama Charles of Lorraine, Duke of Mayenne asal barat laut Perancis. Konon saus dingin yang dimakan bersama ayam oleh Charles de Lorraine, duc de Mayenne dinamakan “Mayennaise”.

Sejarah Mayonaise Produksi Pabrik Toko makanan segar (delicattesen) Richard Hellmann di New York merupakan toko pertama yang menjual mayonaise dalam toples pada tahun 1905. Mayonnaise buatan Nyonya Hellmann dipasarkan secara besar-besaran pada tahun 1912 dengan merk Hellmann’s Blue

Ribbon Mayonnaise. Pada saat bersamaan, Best Foods mulai menjual mayonnaise di pantai barat Amerika sebagai saingan Hellmann’s Mayonnaise yang berjaya di pantai timur. Best Foods membeli merk Hellman di tahun 1932 dan kedua merk

menjadi tetap menjadi penguasa pangsa pasar mayonnaise di pantai barat dan pantai timur Amerika Serikat sampai sekarang. Di bagian tenggara Amerika

Serikat, Nyonya Eugenia Duke dari Greenville, South Carolina pada tahun 1917 mendirikan perusahaan bernama Duke’s Product Company yang menjual

sandwich. Mayonnaise buatan Nyonya Eugenia Duke menjadi sangat terkenal hingga menjadi satu-satunya produk andalan yang dijual perusahaan.

Mayonnaise Nyonya Eugenia Duke dibeli oleh perusahaan C.F. Sauer di tahun 1929. Sampai sekarang Duke’s Mayonaise tetap merupakan mayonnaise lokal yang tidak dijual di area lain di Amerika dan satu satunya mayonaise Amerika

yang tidak mengandung gula. Mayonnaise Jepang dibuat dari cuka beras dan memiliki rasa yang

berbeda dibandingkan dari mayonaise barat yang dibuat dari cuka hasil distilasi. Mayonnaise Jepang bukan dijual di dalam toples, melainkan di dalam botol plastik tipis tembus pandang yang bisa dipencet. Mayonnaise merupakan salah

satu bumbu dalam masakan Jepang. Pure Select produksi Ajinomoto dan Kewpie adalah dua merk mayonnaise yang menguasai pangsa pasar dalam

negeri Jepang. Dalam bahasa Jepang, penggemar berat mayonnaise yang selalu menambahkan mayonaise ke dalam semua makanan yang dimakan dinamakan mayora. Emulsi adalah suatu sistem yang terdiri atas dua tahap cairan yang tidak

saling melarutkan, dimana satu cairan terdispersi dalam bentuk globula (tahap terdispersi) di dalam cairan lainnya (tahap lanjutan ). berdasar jenis tahap

lanjutan dan tahap terdispersinya dikenal dua tipe emulsi yaitu emulsi tipe O atau W dan tipe W atau O.

Didalam proses pembuatan emulsi biasanya ditambahkan campuran dua atau lebih bahan kimia yang tergolong ke dalam emulsifier dan stabilizer. Tujuan dari penambahan emulsifier adalah untuk menurunkan tegangan permukaan antara

kedua tahap (tegangan interfasial) hingga mempermudah terbentuknya emulsi.

Emulsi adalah sistem dua tahap , yang salah satu cairannya terdispersi dalam cairan yang lain, dalam bentuk tetesan kecil. Jika minyak yang merupakan

tahap terdispersi dan larutan air merupakan tahap pembawa, sistem ini dinamakan emulsi minyak dalam air. Sebaliknya, jika air atau larutan air yang merupakan tahap terdispersi dan minyak atau bahan seperti minyak sebagai tahap pembawa,

sistem ini dinamakan emulsi air dalam minyak. Emulsi dapat distabilkan dengan penambahan bahan pengemulsi yang mencegah koalesensi, yaitu penyatuan tetesan kecil menjadi tetesan besar dan akhirnya menjadi suatu tahap tunggal yang

memisah ,Pada produk mayonaise bagian yang terdispersi adalah minyak nabati, bagian yang mendispersi (media pendispersi) asam cuka atau lemon juice, dan bagian emulsifiernya adalah kuning telur. Pada saat minyak nabati dan air jeruk

nipis atau lemon dicampur akan terbentuk suatu tegangan antarmuka, dimana antar .keduanya

dapat bercampur menjadi satu hingga diperlukan surfaktan untuk memperkecil tegangan antarmuka itu , dalam hal ini adalah lesitin pada kuning telur.

Kuning telur merupakan emulsifier yang sangat kuat (ada sejenis bahan yang memiliki tingkat kesukaan terhadap air dan minyak sekaligus). Satu

ujung molekul itu suka air dan ujung yang lainnya suka minyak. Oleh sebab nya bahan itu dapat dijadikan jembatan untuk mencampurkan antara bahan lemak dan bahan air. Sifat seperti itu sangat diperlukan dalam pengolahan berbagai jenis makanan, seperti dalam pembuatan biskuit, cake, kue, mayonaise, dan sebagainya.

Pada dasarnya paling sedikit sepertiga kuning telur terdiri dari lemak, tetapi yang memicu daya emulsifier yang kuat adalah kandungan lesitinnya

yang ada dalam bentuk kompleks sebagai lesitin-protein. Lecithin adalah istilah umum pada setiap kelompok warna kecoklatan dan zat-kuning lemak yang ada pada hewan dan jaringan tumbuhan, dan kuning telur yang terdiri dari asam fosfat, kolin, asam lemak, gliserol, glycolipids, trigliserida, dan fosfolipid

(misalnya, fosfatidilkolin, phosphatidylethanolamine, dan phosphatidylinositol). Fosfatidilkolin merupakan jenis fosfolipid di lesitin. Fosfolipid termasuk dalam kelompok lemak atau lipid yang komponen utamanya

membrane sel sebab fosfolipid dapat membentuk bilayers lipid. Kebanyakan fosfolipid terdiri dari diglycerid, gugus fosfat, dan molekul organik sederhana seperti kolin, kecuali sphingomyelin yang merupakan turunan dari sphingosine bukan dari gliserol. Identifikasi fosfolipid pertamakali yaitu lesitin, atau fosfatidilkolin dalam kuning telur.

Mekanisme lesitin dapat menyatukan minyak (lemak) dan air (asam cuka atau lemn juice pada pembuatan mayonaise) adalah fosfolipid yang merupakan

pembentuk lesitin terdiri dari bagian yang polar (air) dan bagian yang non polar (minyak atau lemak). Bagian kepala fosfolipid merupakan bagian yang hidrofilik (tertarik pada air) dan bagian ekor yaitu tertarik pada hidrofobik (tidak suka dengan air atau menjauhi air dan lebih terikat pada minyak atau lemak). Kepala hidrofilik berisi gugus fosfat bermuatan negative, yang kemungkinan juga terdiri dari kelompok atau jenis polar yang lainnya. Ekornya yang bersifat hidrofobik terdiri dari

asam lemak rantai hidrokarbon. saat berada pada kondisi di dalam air fosfolipid itu membentuk berbagai struktur tergantung pada sifat spesifiknya dan dalam

hal pembuatan mayonaise fosfolipid itu membentuk atau berperan sebagai

emulsifier dimana yang berperan dalam menyatukan antara minyak nabati dan

sam cuka atau lemon juice yang merupakan bahan utama pembuatan mayonaise

menjadi suatu emulsi setengah padat yang kompak atau mantap atau sering dinamakan

juga emulsi permanen. Emulsi permanen yang dimaksud disini yaitu pada

campuran itu antara minyak nabati dan asam cuka atau lemon juice yang

dicampurkan tidak terpisah lagi, berbeda dengan emulsi temporer yang terjadi

pada french dressing yang selalu memisah antara minyak dan air jika tidak

dikocok, oleh sebab nya pada pemakaian French dressing ini harus segera

dipakai sesaat esudah dilakukan pengocokan sebab pada saat pengocokan

inilah minyak dan air dapat bersatu namun jika tidak langsung dipakai maka

akan cepat memisah. Hal ini berbeda dengan mayonaise yang stabil dan tidak

memisah lagi walaupun lama didiamkan atau tidak langsung dipakai .

-Soyabean Oil

Minyak kedelai dalam hal kandungan minyak dan komposisi asam

lemaknya dipengaruhi oleh varietas dan keadaan iklim tempat tumbuh. Lemak

kasar terdiri dari trigliserida sebesar 90-95 persen, sedang sisanya adalah

fosfatida, asam lemak bebas, sterol dan tokoferol. Minyak kedelai memiliki

kadar asam lemak jenuh sekitar 15% hingga sangat baik sebagai pengganti

lemak dan minyak yang memiliki kadar asam lemak jenuh yang tinggi seperti

mentega dan lemak babi. Hal ini berarti minyak kedelai sama seperti minyak

nabati lainnya yang bebas kolestrol, seperti yang ditunjukkan dalam komposisi

dari minyak nabati dibawah ini.

Kadar minyak kedelai relatif lebih rendah dibandingkan dengan jenis kacangkacangan lainnya, tetapi lebih tinggi daripada kadar minyak serelia. Kadar protein

kedelai yang tinggi memicu kedelai lebih banyak dipakai sebagai sumber

protein daripada sebagai sumber minyak.

Nilai gizi asam lemak esensial dalam minyak dapat mencegah

timbulnya athero-sclerosis atau penymbatan pembuluh darah. Kegunaan minyak

kedelai yang sudah dimurnikan dapat dipakai untuk pembuatan minyak salad,

minyak goreng (cooking oil) dan untuk segala keperluan pangan. Lebih dari 50

persen pangan dibuat dari minyak kedelai, terutama margarin dan shortening.

Hampir 90 persen dari produksi minyak kedelai dipakai di bidang pangan dan

dalam bentuk sudah dihidrogenasi, sebab minyak kedelaimengandung lebih

kurang 85 persen asam lemak tidak jenuh.

- Pottasium Sorbate

Garam kalium dari asam sorbat , rumus kimia CH 3 CH = CH − CH = CH

− CO 2 K. Ini adalah garam putih yang sangat larut dalam air (58,2% pada 20 °

C). Ini terutama dipakai sebagai pengawet makanan ( nomor E 202). Potassium

sorbate efektif dalam berbagai aplikasi termasuk makanan , anggur , dan produk

perawatan pribadi . Sementara asam sorbat terjadi secara alami di beberapa buah

beri, hampir semua produksi asam sorbat dunia, dari mana kalium sorbat berasal,

diproduksi secara sintetis.

- Saus Sambal

Saus Cabai adalah saus yang diperoleh deri pengolahan cabai (Capsicum

annum) yang matang dan baik dengan tambahan bahan lain dan dipakai

sebagai penyedap makanan (SNI, 1992). Produk ini memiliki daya awet beberapa

bulan sampai dengan satu tahun. Sifat awet produk ini disebabkan oleh beberapa

hal yaitu Ph produk yang rendah, penambahan pengawet, perlakuan sterilisasi dan

pengemasan yang tertutup rapat.

-Egg Yolk Powder

Egg powder terbuat dari telur segar yang sudah dihilangkan kandungan airnya dan juga

sudah melalui proses penepungan dan sterilisasi. Kandungan airnya yang sangat rendah

membuat egg powder memiliki umur simpan yang lama.

Egg powder ada beberapa macam. Mulai dari whole egg powder (telur

utuh), egg yolk powder (kuning telurnya saja), dan egg white powder (putih

telurnya saja). Bahkan, saat ini sudah ada varian salted egg yolk powder yang bisa

dipakai untuk membuat berbagai olahan masakan. Tapi, yang umum dijual di

toko bahan kue adalah jenis egg white dan egg yolk powder.

Berikut beberapa kelebihan telur dalam bentuk bubuk dibandingkan telur segar:

a) Dapat disimpan di suhu ruang sebab kandungan airnya sudah dihilangkan.

Jadi, kita dapat meminimalkan ruang penyimpanan di chiller.

b) Lebih terjamin kebersihannya. Proses pembuatan pada egg powder sudah

melalui proses sterilisasi.

c) Praktis.sebab sifatnya yang lebih tahan lama dan dapat disimpan di suhu

ruang, egg powder lebih praktis dan mudah dibawa kemana-mana. Cara

memakai nya juga sangat mudah, yaitu tinggal mencampurkannya dengan

air. Perbandingan yang biasa dipakai adalah 100 gram telur utuh = 20 gram

egg powder + 80 gram air.

d) Lebih ekonomis.Dengan memakai egg powder, itu artinya kita bisa

menghemat biaya produksi. Memang harga pembeliannya lebih mahal, namun

jumlah pemakaian nya lebih sedikit daripada telur segar. Itulah yang

memicu mengapa egg powder bisa lebih ekonomis.

-Xanthan Gum

Xanthan gum adalah zat yang ditambahkan dalam produksi makanan

kemasan untuk mengentalkan tekstur makanan itu . Zat aditif ini sebenarnya

adalah sejenis polisakarida, yaitu karbohidrat yang terbentuk dari fermentasi

bakteri Xanthomonas campestris. Bakteri ini biasanya terkandung secara alami

dalam brokoli, kol, dan kale.

Selain untuk mengentalkan tekstur makanan, xanthan gum juga berperan

sebagai emulsifier alias perekat makanan. Misalnya saja, makanan kemasan yang

mengandung air dan minyak, seperti saus salad (dressing) atau mayonaise.

Sejatinya, air dan minyak tidak bisa menyatu. Namun dengan bantuan xanthan

gum, bahan-bahan olahan itu bisa terpadu harmonis menjadi satu kesatuan utuh.

-EDTA (Ethylen Di Amine Tettra – Acetic acid)

Suatu asam aminopolikarboksilat dan tidak berwarna, zat padat yang larut

dalam air. Basa konjugatnya dinamakan Etilenadiaminatetraasetat. Senyawa ini

secara luas dipakai untuk melarutkan noda kapur (limescale). Kegunaannya

muncul disebabkan perananya sebagai ligan heksadentat dan zat pengkhelat, yaitu

kemampuannya menjadi “sequester” ion logam seperti Ca2+ dan Fe3+. Sesudah

diikat oleh EDTA, ion logam tetap sebagai larutan tetapi menunjukkan reaktivitas

yang berkurang. EDTA diproduksi sebagai beberapa garam, yang terkenal

dinatrium EDTA dan kalsium dinatrium EDTA.

- Mustard

Salah satu rempah-rempah yang berasal dari biji tanaman sawi (beberapa

jenis Brassica dan Sinapis) yang dihaluskan, sebelum diencerkan dengan air dan

ditambah bahan-bahan lain. Paling umum Mustard dipakai dalam masakan

Jerman dan Rusia. Mustard Rusia beraroma lebih tajam, sedang Mustard

Eropa lebih manis sebab menambahkan banyak gula dan bahan lainnya.

- Vinegar

Vinegar adalah cairan asam yang biasanya terbuat dari hasil fermentasi

buah anggur maupun apel atau beras. Vinegar ini biasanya dipakai dalam

berbagai masakan sebagai penyedap rasa atau penambah rasa asam pada

masakan.Meski terbuat dari anggur, tetapi vinegar tidak dan merta terbuat dari

seluruh bagian anggur. Vinegar hanya terbuat dari sebagian anggur yang tidak

sempat diolah hingga tidak dapat menjadikannya sebagai wine dan cukup jadi

vinegar saja.

.

Departemen Agriculture Development merupakan salah satu departemen yang ada di PT. Ajijomoto Indonesia Mojokerto Factory untuk mengolah segala limbah hasil kegiatan produksi menjadi sebuah produk yang bernilai dan memasarkan produk

samping itu . Salah satu prinsip di PT. Ajinomoto adalah tidak adalah satupun limbah yang terbuang sia-sia dan tidak menimbulkan pencemaran di lingkungan. Limbah yang tidak dikelola dengan baik akan menimbulkan dampak terhadap lingkungan sekitar, terutama limnbah yang mengandung zat-zat yang tidak baik untuk lingkungan. Maka Departemen Agriculture Development (AgriDev) menerapkan

Sistem Manajemen Lingkungan dengan tujuan untuk menghasilkan limbah yang ramah lingkungan sekaligus dapat mengurangi resiko terbuang limbah secara percuma.

dalam proses produksi dan kegiatan sehari-hari

menghasilkan 2 jenis limbah yaitu limbah padat dan limbah cair. Selain itu ada juga kategori limbah spesifik dari kegiatan produksi. Limbah spesiik contohnya limbah B3 (Bahan Berbahaya dan Beracun) yang biasanya diperoleh dari aktivitas di laboratorium. Selain itu ada juga limbah plastic yang diperoleh dari kemasan produk yang rusak, limbah dari sisa produksi,

Limbah padat diolah kembali menjadi produk yang memiliki daya guna hingga tidak menghasilkan bahan yang mencemari lingkungan. limbah yang dihasilkan dan pemanfaatanya adalah:

• Limbah Kantin

adalah sisa sisa makana seluruh pekerja ajinomoto sesudah makan bersama pada saat jam istirahat. Volume limbah sisa kantin ini sekitar ±200kg atau hari. Limbah sisa kantin ini akan diolah bersama

limbah dari produk SAJIKU dan Masako berupa ceceran tepung, sisa-sisa tulang ayam dan sisa-sisa bumbu untuk dijadikan produk ternak. Limbah kantin ini sudah dipilah berdasar jenisnya. Proses pengolahan limbah itu adalah dengan mencampur limbah kemudian dicampurkan agar bentuknya menjadi pellet dan dilakukan pengemasan. Pada akhir proses ini bernama TRITAN. TRITAN

mengandung protein yang cukup tinggi dan baik sebagai pakan ternak

• Limbah Daun-Daunan

Limbah tanaman yang berupa daun-daun kering di dalam area kerja PT. Ajinomoto akan dikupulkan untuk dijadikan pupuk kompos. Limbah daun daunan yang dihasilkan sekitar ±250kg atau hari. Bahan pembuatan pupuk kompos ini akan dicampur dengan material linbah lain seperti NAC (Non Active Carvbon)

dan abu sisa pembakaran di incinerator. Pengomposan terjadi dimana bahan

organic (dedaunan) mengalami proses penguraian secara biologis, khususnya oleh mikroba-mikroba yang meemanfaatkan bahan organic sebagai sumber energy. Proses pengomposaan meliputi membuat campuran bahan yang seimbang, pemberian air yang cukup, mengatur aerasi dan menambah bakteri activator pengomposan. Campuran material itu didiamkan selama beberapa waktu sampai kompos matang. Waktu yang diperlukan untuk mendiamkan dedaunan adalah sekitar 2-6 minggu. Ciri-ciri kompos yang sudah matang adalah bentuknya sudak menjadi lunak warnanya coklat kehitaman, tidak berbau menyengat dan .mudah dihancurrkan.

• Gypsum

Gypsum merupakan limbah padat berupa endapan yang tersisa dari proses dekalsifikasi. Endapan itu merupakan kalsim yang terkandung dalam tetes

tebu. Endapan itu berwarna putih kekuningan dan memiliki bentuk seperti lumpur. Endapan ini selanjutnya diproses menjadi gypsum dengan cara endapan yang dihasilkan DCL (Denatrial Carbon Liquid) ditampung ditempat pengeringan, kemudian dikeringkan dengan sinar matahari. Sesudah kering,

endapan ini ditimbun pada lokasi tertentu hingga menjadi gypsum, saat ini gypsum dari PT. Ajinomoto Indonesia dijual dan dikirim ke industry Semen

Gresik yang dimanfaatkan sebagai bahan baku pembuatan semen.

• Non Active Carbon

Merupakan bahan yang dipakai dalam proses dekolarisasi untuk menyerap warna. Sesudah proses dekolarisasi, karbon aktif itu akan berubah

menjadi limbah. Namun karbon aktif masih memiliki kadar karbon yang tingi hingga dapat dimanfaatkan lagi biasanya dijual kembali kepada produsen batu bata sebagai bahan campuran dalam

pembakaran batu bata.

• Limbah Padat dari Proses Fermentasi

Limbah proses dari fermentasi berupa wet cake yang berasal daro filtrasi dari alatbelt filter yang dapat dimanfaatkan kembali pakan ternak. sebab wet

cake masih banyak mengandung protein yang berasal dari bakteri yang dipakai dalam proses fermansi yang sudah mati. Dengan cara filtrat yang berupa wet cake di drying hingga menjadi produk AJINTEN ini. AJINTEN ini sendiri merupakan protein sel tunggal dengan kandungan protein dan asam amino yang

tinggi , AJINTEN dapat dipakai sebagai bahan aternatif pengganti tepung ikan dan bungkil kedelai

Limbah cair dihasilkan pada setiap proses produksi yang memiliki karakteristik masing-masing. PT. Ajinomoto Indonesia menghasilkan 2 jenis

limbah cair yatu limbah cair proses dan limbah cair hasil pencucian dan aktivitas pegawai (kamar mandi). Dari proses separasi, cairan induk sisa (GM-2) dialirkan ke unit AMINA untuk dilakukan netralisasi. Setiap hari cairan induk sisa akan dialirkan ke unit Amina dengan volume rata-rata ±1000 kL atau hari. Limbah ini akan diolah dengan NH³ untuk meningkatkan kandungan total nitrogen sampai

mencapai 4% dan peningkatan Ph yang semula 3,5 menjadi 5,5-6.Proses pupuk cair AMINA ini dilakukan setiap hari dengan kapasitas ±750 kL atau hari. Produk ini didistribusikan di area-area pertanian tebu yang berada di Jawa Timur meliputi Jombang, Pare, Kediri, Blitar dan Caruban. Selain untuk

kebutuhan local pupuk cair ini juga diekspor ke Filipina. Kelemahan dari produk ini yaitu bauya menyengat dan harga jual relative mahal. Namun memberi respon yang baik saat diaplikassikan pada tanaman pertanian hingga mningkatkan

produktivitas hingga kelemahan masih tertutupi dengan keunggulan dari produk Amina.

Limbah hasil dari pencucian adalah limbah cair yang dihaslkan dari proses pencucian MSG dengan air untuk menghilangkan kotoran-kotoran yang masih

melekat pada permukaan Kristal dan proses pencucian alat. Limbah jenis ini mengandung BOD tinggi. Seperti halnya pencucian pada fermentor dilakukan setiap kali proses fermentasi selesai. Dalam PT. Ajinomoto memiliki program

pencucian alat setiap bulannya atau biasa yang dinamakan dengan washing day.

Limbah spesifik ini bermacam-macam jenisnya seperti limbah organil, limbah sisa-sisa kontruksi dan limbah B3 limbah anorganik berupa kertas atau kardus, plastic, kaca dan kaleng, sisa-sisa alumunium foil, sisa-sisa pembangunan. Dll. Barang berbahan plastic ,kertas atau kardus dan kaleng dijual ke tempat penampungan barang bekas. sedang

alumunium foil akan diolah kembali menjadi alumunium batangan yang dijual ke industri terkait. Khusus untuk spesial waste tidak diolah namun dikirim ke lembaga-lembaga tertentu yang menangani

limbah-limbah spesifik. Limbah spesifik misalnya B3 yang dikirim ke PT LEWIND dan PT. PPLI untuk diolah namun dengan 2 perusahaan itu akan terlalu beresiko mengingat limbah spesifik yang dihasilkan perusahaan sangat banyak setiap harinya maka diperlukanya solusi untuk menambahkan perusahaan

yang ingin bekerja sama dalam hal pengolahan limbah yaitu PT. Arah Environmental Indonesia dan PT. Putra Restu Ibu Abadi (PRIA) di Jawa Timur.